A modern ipari berendezések folyamatos korszerűsítésével a mechanikai alkatrészekre vonatkozó teljesítménykövetelmények egyre magasabbak. Különösen a mérnöki gépek, a szélenergia -termelés, az orvosi berendezések és a repülőgépipar területén, a sztrájkrendszernek nemcsak a rendkívül nagy terhelésnek kell ellenállnia, hanem rendkívül nagy forgási pontosságot is biztosítania kell. Az iparágban a pontos forgás fenntartása a nagy terhelési körülmények között az alapvető aggodalomra ad okot.

Nagy teljesítményű elrontó alkatrészként a négypontos érintkezési gyűrű fokozatosan kulcsfontosságúvá vált a probléma megoldásához, az egyedi szerkezeti kialakítása és a kiváló teljesítmény miatt. A "pontos mechanikai eloszlás" és a "kompakt szerkezeti kialakítás" révén rendkívül nagy a forgási pontosságot, miközben biztosítja a terhelési képességet, és elengedhetetlen titkos fegyverré válik a csúcskategóriás mechanikus berendezések számára.

1. Mi a Négypontos érintkezési gyűrű ?

1.1. Alapkoncepció elemzés

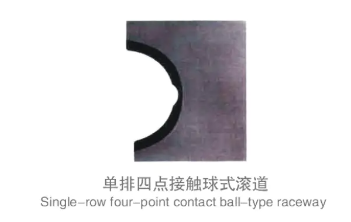

A Slewing csapágy olyan mechanikus eszköz, amelyet széles körben használnak a berendezésekben, amelyekhez forgástámogatást és terhelés -sebességváltót igényelnek. Általában egy belső gyűrűből, egy külső gyűrűből és egy gördülő elemből áll, amely szerepet játszik a forgó alkatrész támogatásában és a terhelés továbbításában. A négypontos érintkezőképes gyűrű alapvető jellemzője az egyedi "négypontos érintkező" gördülő elem elrendezése.

Az úgynevezett "négypontos érintkezés" azt jelenti, hogy egyetlen acélgömb egy sor a belső és a külső gyűrűk négy pontján érintkezik a horonyval. Ez a kialakítás lehetővé teszi, hogy az egyes gördülő elemek egyidejűleg kétpontos nyomást gyakoroljanak a belső és a külső gyűrűkből, összesen négy érintkezési pontot. Ez a struktúra optimalizálja a terheléseloszlást, és javítja a terhelés hordozó kapacitását és a forgási stabilitást.

1.2. Különbségek a négypontos érintkezés és a hagyományos struktúrák között

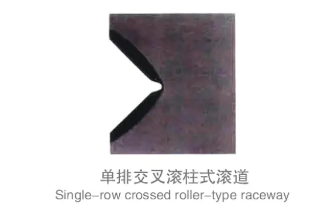

A hagyományos szitáló csapágyak többnyire hárompontos vagy többpontos érintkezési struktúrákat használnak. Noha egy bizonyos terhelést elviselhetnek, szerkezetükben összetettek és nehezen gyárthatók. Ezenkívül a különböző érintkezési pontok miatt a mechanikai eloszlás nem egységes, ami könnyen okozhatja a helyi stresszkoncentrációt.

Ezzel szemben a négypontos érintkezési struktúra eléri a terheléseloszlás optimalizálását az érintkezési pontok számának csökkentésével. Az egyetlen sor acélgolyó kialakítása nemcsak a szerkezetet egyszerűsíti, hanem csökkenti az alkatrészek teljes magasságát, megkönnyítve a berendezés kompakt kialakítását. Ugyanakkor a négypontos érintkezés lehetővé teszi a sztrájk csapágyának, hogy ellenálljon a tengelyirányú erőnek, a sugárirányú erőnek és a felborulási pillanatnak, és többfunkcionális terhelés-hordozó képességgel rendelkezik.

1.3. Multifunkcionális kialakítás

A négypontos érintkezési gyűrű több mechanikai követelményt integrál. Tervezése nemcsak több tonnás tengelyirányú nyomást képes ellenállni, hanem hatékonyan eloszlathatja a sugárirányú terheléseket és a felborulási pillanatokkal is, biztosítva, hogy a berendezés továbbra is stabil és hatékony működést tartson fenn összetett munkakörülmények között.

Ez a multifunkcionális teherhordó tervezési koncepció nélkülözhetetlen forgó magvá teszi a különféle nagyméretű gépekben és precíziós berendezésekben, valamint egy híd összekötő teljesítményt és mozgást.

2. Hogyan éri el a szerkezeti kialakítás nagy terhelésű csapágyat?

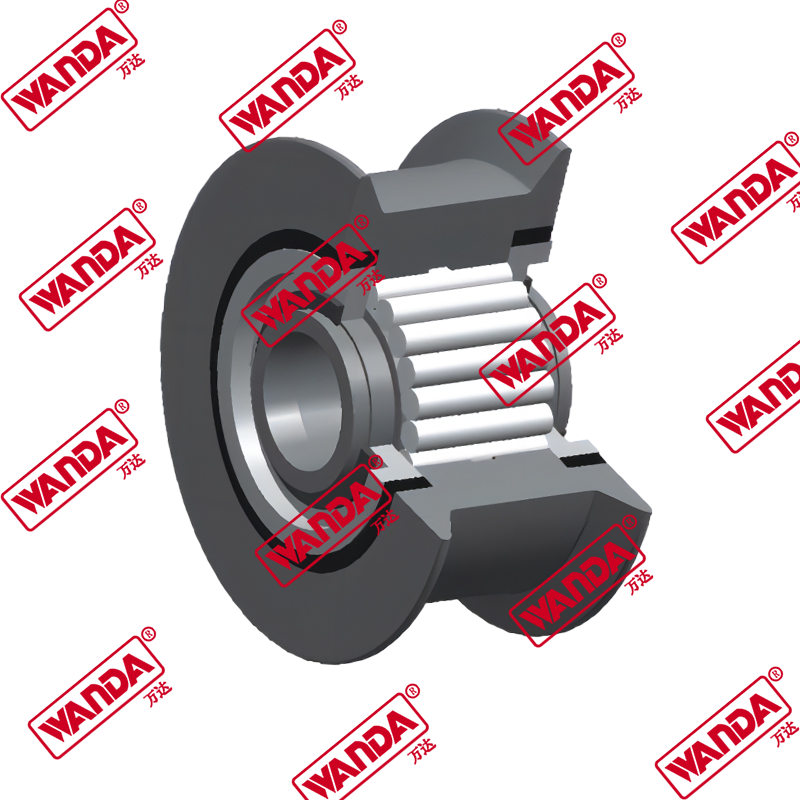

2.1. Az egysoros acélgolyók és hornyok erőmechanizmusa

A négypontos érintkezési gyűrű erőmagja az egysoros acélgolyók és a belső és a külső gyűrűhornyok közötti „négypontos” érintkezési módszerben rejlik. Minden acélgömb egyenletesen eloszlik a sztrájk csapágy körül, és a belső és a külső gyűrűkkel való érintkezési pontok stabil erőszerkezetet alkotnak.

Ennek az erőmechanizmusnak a legnagyobb előnye, hogy a komplex terhelést egyenletesen oszlanak meg az egyes gördülő elemekhez, elkerülve a túlzott helyi erő által okozott fáradtságkárosodást. Az acélgolyók viszonylag merev terhelési útvonalat képeznek négy érintkezési ponton keresztül, hatékonyan javítva a terhelési határértéket.

2.2. Anyagválasztási és feldolgozási technológia

A nagy terhelési kapacitás megvalósítása elválaszthatatlan az elrontó csapágyanyagok optimalizálásától. A nagy szilárdságú ötvözött acélt általában használják a fő anyagként, és speciális hőkezelésen vesznek részt, hogy javítsák annak keménységét és fáradtságát. A hőkezelési folyamat biztosítja, hogy az acélgömb és a horony felületének keménységi eloszlása egyenletes legyen, megakadályozva a korai kopást a helyi túllépés miatt.

A precíziós megmunkálás szintén fontos része a teljesítmény biztosításának. A horony feldolgozásának rendkívül nagy kerek és felületi érdesség-előírásoknak kell lennie, hogy biztosítsák a tökéletes illeszkedést az acélgömb és a horony között, és csökkentsék a mikro-mozgás kopását.

2.3. Optimalizálja a kenés és a tömítés szerkezetét

A kenési rendszer kialakítása nagy hatással van a négypontos érintkezési gyűrű életére és teljesítményére. Az ésszerű kenőzsír hatékonyan csökkentheti a súrlódási együtthatót, csökkentheti a kopást és a hőt, és javíthatja a forgás hatékonyságát.

Ugyanakkor a tömítőszerkezet optimalizálása megakadályozza, hogy a por, a nedvesség és más szennyező anyagok belépjenek a belső térbe, megakadályozva a kenőzsír és a súlyosbodó kopás romlását. A nagyteljesítményű tömítések fenntarthatják a légkört a különböző durva környezetekben, és meghosszabbíthatják a berendezések karbantartási ciklusát.

3. Hogyan lehet elérni a pontos forgásvezérlést?

3.1. Geometriai precíziós és gyártási hibakezelés

A pontos forgás alapja a magas színvonalú geometriai precíziós szabályozás. A négypontos érintkezési gyűrű gyártási folyamata során a belső és a külső gyűrűk kerekségét, a versenypályát és az acélgolyók méretű tűréseket szigorúan ellenőrizni kell.

Az axiális és a sugárirányú kifutás kulcsfontosságú paraméterek, amelyek befolyásolják a forgás pontosságát. A pontos mérés és beállítás révén a kifutási hiba mikron szinten vezérelhető annak biztosítása érdekében, hogy a forgó rész stabil és jitter-mentes legyen.

3.2. Súrlódás és forgás ellenállás optimalizálása

A súrlódás a forgás során fontos tényező, amely befolyásolja a hatékonyságot és a pontosságot. A felszíni kezelési technológiákat, például a nitridot és a permetezést az acélgolyók és hornyok felületére alkalmazzák, amelyek jelentősen csökkenthetik a súrlódási együtthatót.

A kenőanyagok kiválasztása és fenntartása ugyanolyan fontosak. A kiváló minőségű kenőzsír nemcsak csökkenti a kopást, hanem csökkenti az energiaveszteséget, biztosítva a forgás simaságát és válaszérzékenységét.

3.3. A telepítés illesztésének műszaki követelményei

A telepítés minősége közvetlenül kapcsolódik a forgás pontosságához. Az összeszerelő felületének rendkívül magas a síksággal és a függőlegességgel, és a csavar előterhelésének egységesnek kell lennie, és meg kell felelnie a szabványoknak a deformáció és a meglazulás megakadályozása érdekében.

A megfelelő tolerancia ésszerű kialakítása biztosítja a tökéletes illeszkedést a négypontos érintkezési gyűrű és a berendezés más részei között, elkerülve a hiányosságokat és a rázkódást a működés közben, és biztosítva a berendezés általános teljesítményét.

4. A tényleges teljesítmény a kulcsfontosságú alkalmazási területeken

4.1. Mérnöki géptér

A négypontos érintkezési csapágyat széles körben használják nehéz gépekben, például toronydarukban és kotrókban. Még mindig biztosítják a berendezések megsemmisítési stabilitását nagy terhelés, dinamikus ütések és összetett munkakörülmények mellett.

Különösen a daru elolvadási platformján a négypontos érintkezési struktúra hatékonyan ellenáll a felborulási pillanatnak és az ütésterhelésnek, biztosítva az emelő művelet biztonságát és megbízhatóságát.

4.2. Magas megbízhatósági teljesítmény a szélenergia -rendszerekben

A szélenergia -termelő berendezések hajós rendszerének gyakran kell beállítania az irányt, és hatalmas és változó terheléseket kell viselnie. Nagy teherhordó képességével és pontos sztrájkképességével a négypontos érintkezési gyűrű biztosítja a szélturbina stabilitását a hosszú távú működés során.

Ezenkívül kiváló tömítési teljesítménye és időjárási ellenállása biztosítja, hogy a berendezés alkalmazkodjon a komplex kültéri éghajlati környezethez, csökkentse a karbantartási gyakoriságot és csökkentse a működési költségeket.

4.3. Precíziós követelmények az orvosi és automatizálási forgatókönyvekben

A modern orvosi berendezések, például a CT szkennerek és a robotkarok rendkívül nagy forgási pontosságot és a forgó alkatrészek stabilitását igénylik. A négypontos érintkezési gyűrű nagy pontosságú forgása és mikro-motion válasza ideális választás az orvosi berendezések és az ipari automatizálás számára.

A berendezés mikron szintű pozicionálása és forgásvezérlése biztosítja az orvosi képalkotás és az automatizált termelés magas színvonalú kimenetét.

4.4. Repülőgép- és katonai alkalmazások

A repülőgép- és katonai felszerelések gyakran szélsőséges környezetben működnek. A négypontos érintkezési gyűrű megfelel a hőmérséklet-ellenállás, a rezgés-ellenállás és a magas biztonsági tényező szigorú követelményeinek, erős szerkezeti stabilitása és anyag tulajdonságaival.

Nagy pontosságú forgása biztosítja, hogy az olyan berendezések, mint a rakétaindító platformok és a radar lemezjátszók, pontosan mozgathatják a nagynyomású környezetben, biztosítva a berendezések missziójának végrehajtásának megbízhatóságát és biztonságát.

5. Hogyan válik a négypontos érintkezési ringgyűrű a teljesítmény lényegévé?

A négypontos érintkezőképes gyűrű a nagy terhelés és a nagy pontosságú forgás tökéletes kombinációját éri el egyedi szerkezeti kialakításával, előnyben részesített anyagokkal és finom gyártási technológiával. Ez nemcsak ellenáll a többirányú erőknek komplex terhelési körülmények között, hanem biztosítja a stabil és sima forgást is.

Számos csúcskategóriás területen, mint például a mérnöki gépek, a szélenergia, az orvosi ellátás és az űrrepülés, a négypontos érintkezési sleing gyűrű kulcsfontosságú elemévé vált a berendezések teljesítményének és megbízhatóságának javításában. Stabil, pontos és hatékony teljesítményével a mechanikus gyártási ipar magasabb szintre vezet.

A jövőben, az intelligens gyártás és a zöld ipar folyamatos fejlődésével, a négypontos érintkezési ring-gyűrű továbbra is fontos szerepet játszik, több innovációt és áttörést hozva a mechanikus sztrájkrendszerekbe, és elősegítve a hatékonyabb és pontosabb mechanikus mozgásvezérlést. $ $ $ $ $ $ $ $ $ $ $ $ $ $ $ $ $ $ $ $ $ $ $ $ $ $ $ $ $ $ $ $ $ $ $ $ $ $ $ $ $ $ $ $ $ $ $ $ $ $ $ $ $ $ $ $ $ $.