Az ipari automatizálás és a mechanikus berendezések technológiájának gyors fejlesztésével a nehéz gépeket egyre inkább használják különféle területeken, ideértve a mérnöki építést, a bányászatot, a kikötői logisztikát és a szélerőműveket. Az ilyen típusú berendezések egyik alapvető alkotóelemeként a sztrájk csapágyát hordozza a berendezés forgási, sebességváltó ereje és súlya, és ez a kulcsa a mechanikai működés stabilitásának és megbízhatóságának biztosításához. A sok szitáló csapágyszerkezet közül a Négypontos érintkezési gyűrű belső fogaskerékkel Az egyedi szerkezeti kialakítás és a teljesítmény előnyei miatt széles körben kedvelt választás lett a nehéz gépek területén.

1. négypontos érintkezési struktúra: A stabilitás alapvető ereje

1.1 A négypontos érintkezés erõmechanizmusának részletes magyarázata

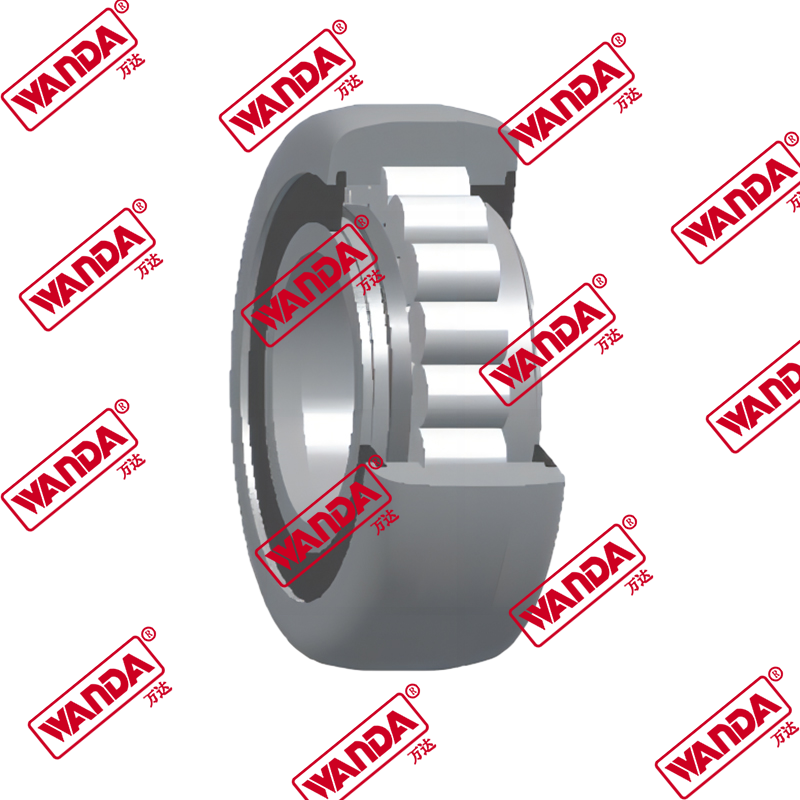

A négypontos érintkezési gyűrű neve a gördülő elem és a versenyautó közötti egyedi érintkezési módszerből származik. A hagyományos sztrájkcsapágyakkal ellentétben ez a szerkezet egyidejűleg négy érintkezési ponton keresztül viseli a terhelést, az egységes terheléseloszlás elérésével.

Pontosabban, a gördülő elem négypontos érintkezést képez a négy versenypályán, amelyek a tengelyirányú erőt, a sugárirányú erőt és a felborulási pillanatot tartalmazzák. Ez a kialakítás nemcsak javítja a terhelés-hordozó kapacitást, hanem javítja az általános merevséget és stabilitást is.

1.2 Képesség többirányú terhelések egyszerre történő hordozására

A tényleges működés során a nehéz gépek elrontó alkatrészeinek többirányú és több típusú terheléssel kell foglalkozniuk. A négypontos érintkezési struktúrával a négypontos érintkezési gyűrű hatékonyan képes viselni:

Tengelyirányú terhelés (az elolvadó tengely irányára merőleges nyomás)

Radiális terhelés (oldalirányú erő a megsemmisítő tengely irányával párhuzamosan)

A pillanat felborulása (a terhelés által okozott forgási tendencia)

Ez a három terhelés gyakran egyszerre létezik, és megköveteli, hogy az elrontó csapágy képes legyen elviselni a gravitációt, miközben megőrzi a pontosságot és a stabilitást.

1.3 Összehasonlító előnyök más struktúrákkal

Összehasonlítva a tradicionális szitáló csapágyszerkezetekkel, például a kettős soros golyóscsapágyakkal és a három soros görgőkkel, a négypontos érintkezési struktúra a következő előnyökkel rendelkezik:

A terhelési csapágy kapacitása előnyösebb, különösen a felborulási pillanatcsapágy jelentősen javul

Kompakt szerkezet, ésszerűbb teljes méret, megtakarító mechanikai terek

Egységesebb erő, csökkentve a helyi stresszkoncentrációt és meghosszabbítja az élettartamot

Ezek az előnyök miatt a nehéz gépek szélsőséges munkakörülményeiben jól teljesítenek.

2. Belső fogaskerék kialakítása: Az integráció és a hatékonyság kombinációja

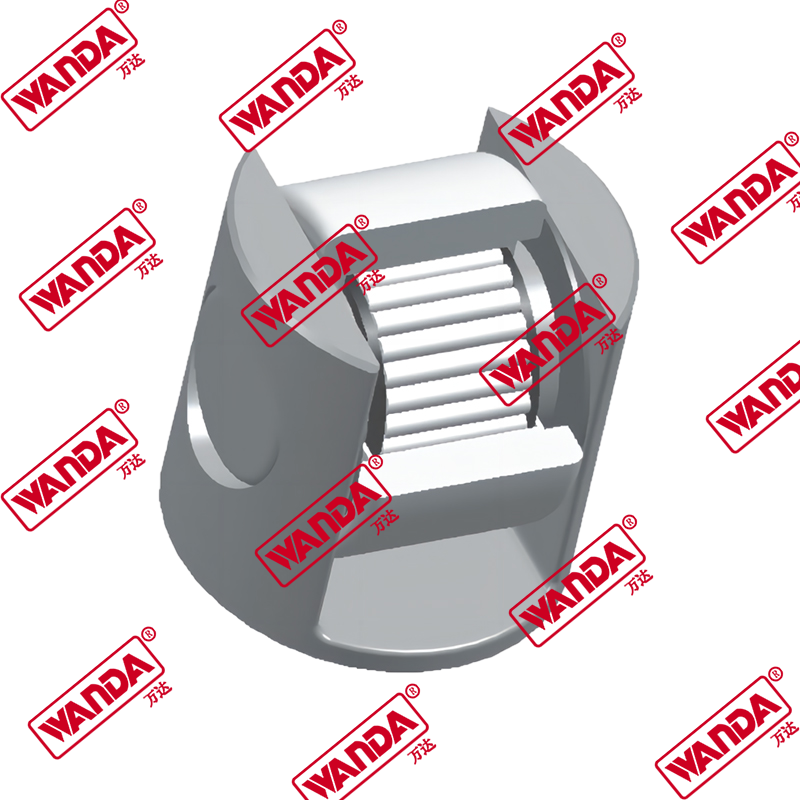

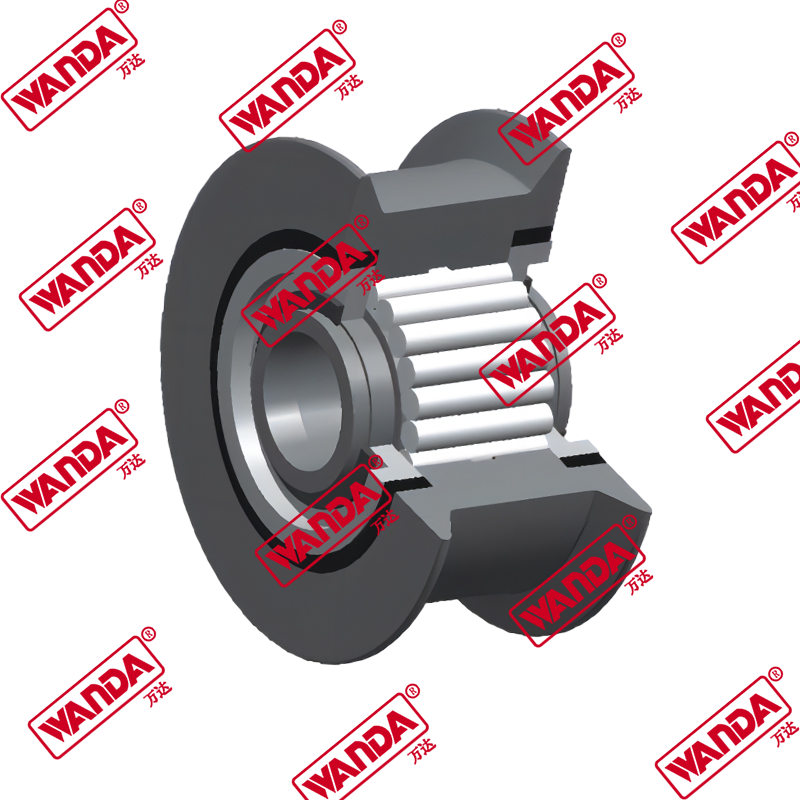

2.1 A szerkezeti tömörség javítása a beépített sebességváltóval

A belső fogaskerék szerkezete azt jelenti, hogy a sebességváltó fogaskerék a sztrájk csapágyában helyezkedik el, és a teljes szerkezet kompaktabb, mint a külső fogaskeréké. A nehéz gépek esetében az űrmegtakarító kialakítás ésszerűbbé és kompaktsá teheti a berendezés szerkezetét, ezáltal javítva a gépek általános teljesítményét és megbízhatóságát.

2.2 Optimalizálja az átviteli utat, csökkentse az energiafogyasztást és a sztrájkolási engedélyt

A belső fogaskerék szerkezete közvetlenül csatlakoztatja a hajtóeszközt, csökkenti a sebességváltó láncok és alkatrészek számát, és hatékonyan csökkenti az átviteli energiafogyasztást. Ugyanakkor javul a háló pontosság, és csökken a sztrájkolás, ami elősegíti a berendezés pozicionálási pontosságának és működési reakciósebességének javítását.

2.3 Csökkentse a telepítés bonyolultságát

A külső fogaskerék -szerkezet további helyet és csatlakozókat igényel, míg a belső fogaskerék kialakítása egyszerűsíti a mechanikus csatlakozást, lerövidíti a telepítési ciklust, és javítja a berendezések összeszerelésének általános hatékonyságát és pontosságát.

3. Nehéz terhelés és tartóssági teljesítmény: Megbízható választás a nagy intenzitású környezetekhez

3.1 Anyagszilárdság és hőkezelési folyamat

A nehéz gépek csapágyai a nagy terhelés és a durva környezet kettős kihívásaival néznek szembe. A nagy szilárdságú ötvözött acél használata, a fejlett hőkezelési folyamatokkal kombinálva (például karburizálás és oltás), nagymértékben javítja a versenypályák és a fogaskerekek kopási ellenállását és fáradtságállóságát, ami alapja a hosszú távú stabil működést.

3.2 Strukturális válasz a magas frekvenciájú ütésekre és a folyamatos forgási feltételekre

A mechanikus berendezések üzemeltetése során a versenypályát és a fogaskerekeket gyakori ütközési terhelésnek vetik alá, különösen olyan munkaviszonyok esetén, mint a daruk és kotrógépek. A négypontos érintkezési kialakítás hatékonyan eloszlatja az ütközési erőt, lelassítja az anyagi fáradtság felhalmozódását, és biztosítja a hosszú távú biztonságos működést.

3.3 Élet- és karbantartási ciklus kiszolgálása

A négypontos érintkezési csapágy kopásállósága és szerkezeti stabilitása a belső fogakkal közvetlenül meghosszabbítja a szolgáltatási élettartamot, miközben csökkenti a karbantartási gyakoriságot és a karbantartási költségeket. A jó kenési rendszer kialakítása tovább csökkenti a súrlódást, és megóvja a versenypályát és a fogaskerék felületét a sérülésektől.

4. Telepítés és karbantartás: Nagy alkalmazkodóképesség a tényleges munkakörülményeknél

4.1 Mechanikus elrendezés A tér optimalizálása

A belső fogaskerék kialakítása nagymértékben megtakarítja a telepítési helyet, megkönnyíti a nehéz gépek kompakt kialakítását és többfunkcionális integrációját, csökkenti a berendezés méretét és súlyát, és javítja az általános hatékonyságot.

4.2 Csökkentse az összeszerelési tolerancia követelményeket

Rugalmas csapágyjellemzői miatt a négypontos érintkezési struktúra erősebb alkalmazkodóképességgel rendelkezik az összeszerelési toleranciákhoz, hatékonyan csökkentve a telepítés során a bonyolultságot és a lehetséges hibakockázatot, és javítja az összeszerelés hatékonyságát és megbízhatóságát.

4.3 Egyszerűsítse a kenési rendszert és a kényelmes karbantartást

A belső fogaskerekek és a versenypályák központosított kenési kialakítást alkalmaznak annak biztosítása érdekében, hogy a kulcs érintkezési alkatrészek teljesen kenjenek és csökkentsék a kopást. A karbantartás során csak rendszeresen kell ellenőriznie a kenőolajat vagy zsírját, hosszú karbantartási ciklussal és csökkentett állásidővel.

5. Technológiai fejlődés és jövőbeli trendek: Az intelligens és nagy pontosságú átvitel felé

5.1 Az intelligens gyártás hátterében megnövekedett átviteli alkatrészek iránti kereslet

A modern gyártás nagy hatékonyságot, intelligenciát és pontosságot követ el. Kulcsfontosságú átviteli alkatrészként a forgócsapágyaknak is meg kell felelniük a nagyobb pontosságú, merevség és életmutatóknak. Az érzékelők és az intelligens megfigyelési technológia révén fejlesztési tendencia vált a berendezések állapotának és a megelőző karbantartás valós idejű megfigyelésének megvalósításához.

5.2 A digitális szimuláció és a véges elem elemzésének tervezési támogatása

A számítógépes tervezés (CAD) és a véges elem-elemzés (FEA) technológiáit széles körben használják a stressz elemzésben, a fáradtság-előrejelzésben és a megsemmisítő csapágyak optimalizálásában annak biztosítása érdekében, hogy a szerkezeti szilárdság és a megbízhatóság eléri a szélsőséget.

5.3 Új anyagok és új struktúrák feltárása

A nagyteljesítményű kompozit anyagok és a felületkezelő technológiák folyamatos fejlesztése könnyebb, magasabb szilárdságú és korrózióálló anyagi lehetőségeket hozott a belső fogaskerekekkel ellátott négypontos érintkező gyűrűkbe. Ugyanakkor az innovatív szerkezeti tervezés javítja az általános teljesítményt és megfelel a komplex munkakörülmények igényeinek.

6. Összegzés

A négypontos érintkezőképes gyűrű a belső fogaskerékkel az alapvető választás lett a nehéz gépek csapágyaiban, egyedi négypontos érintkezési struktúrájával és kompakt belső fogaskerék-kialakításával.

Nem csak kiváló terhelés-hordozó kapacitást és tartósságot biztosít, hanem optimalizálja a berendezés szerkezetét, valamint a telepítési és karbantartási folyamatot, segítve a mechanikus berendezéseket a stabil és hatékony működés elérésében szélsőséges munkakörülmények között.

Az intelligens gyártás és az új anyagtechnika fejlesztésével ez a technológia tovább fejlődik, és a nehéz gépek iparának egy hatékonyabb, pontosabb és okosabb jövő felé vezet. $ $ $